Product Category

Fourneau de fusion d'acier moulé

Catégorie :

Paramètres

Autres recommandations

Description du produit

Vue d'ensemble et objectif

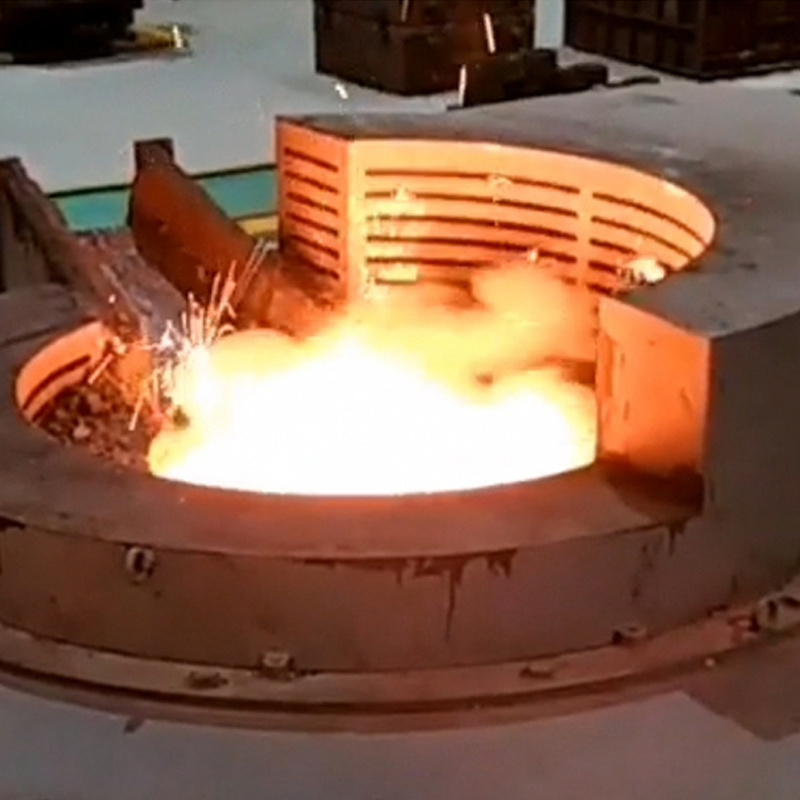

Le four à moyenne fréquence est un dispositif de conversion de fréquence qui convertit le courant triphasé de fréquence de puissance en courant monophasé de moyenne fréquence. Il induit des pertes par courants de Foucault dans le métal par induction de champ électromagnétique, atteignant ainsi le but de chauffer et de faire fondre. Utilisé pour la fusion de métaux noirs ou non ferreux et de matériaux d'alliage tels que l'acier, le cuivre, l'aluminium, etc. ; Principalement utilisé dans les industries de la fonderie et de la sidérurgie !

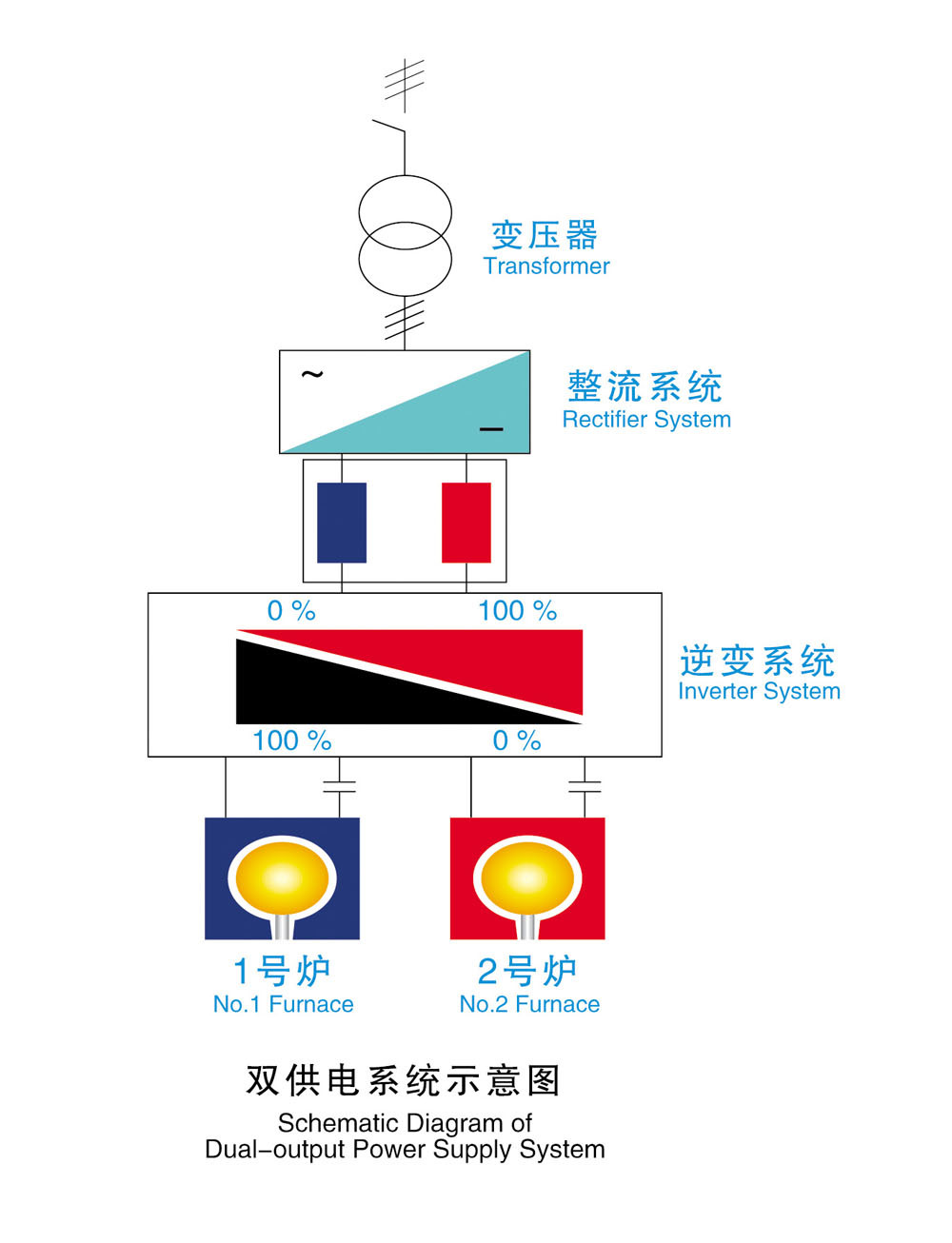

Nous pouvons fournir des lignes de production d'équipements complètes pour les fabricants de fonderies, y compris les systèmes de fusion, les systèmes de refroidissement, les systèmes d'épuration des poussières, les systèmes automatiques de dosage et d'alimentation, et les systèmes de coulée.

La diversification des produits et la rentabilité différente vous offrent plus de choix et d'expériences.

1 Caractéristiques de la fabrication intelligente Hengyang Power

Cet équipement peut atteindre une télécommande entièrement automatique, y compris les contrôleurs programmables PLC, les interfaces homme-machine HMI, les systèmes informatiques de contrôle industriel, les logiciels de configuration de contrôle industriel et divers capteurs. Il peut réaliser des opérations automatisées telles que le contrôle automatique de la température, la cuisson automatique et l'alarme anti-perforation du four, ce qui le rend plus sûr et plus pratique à utiliser !

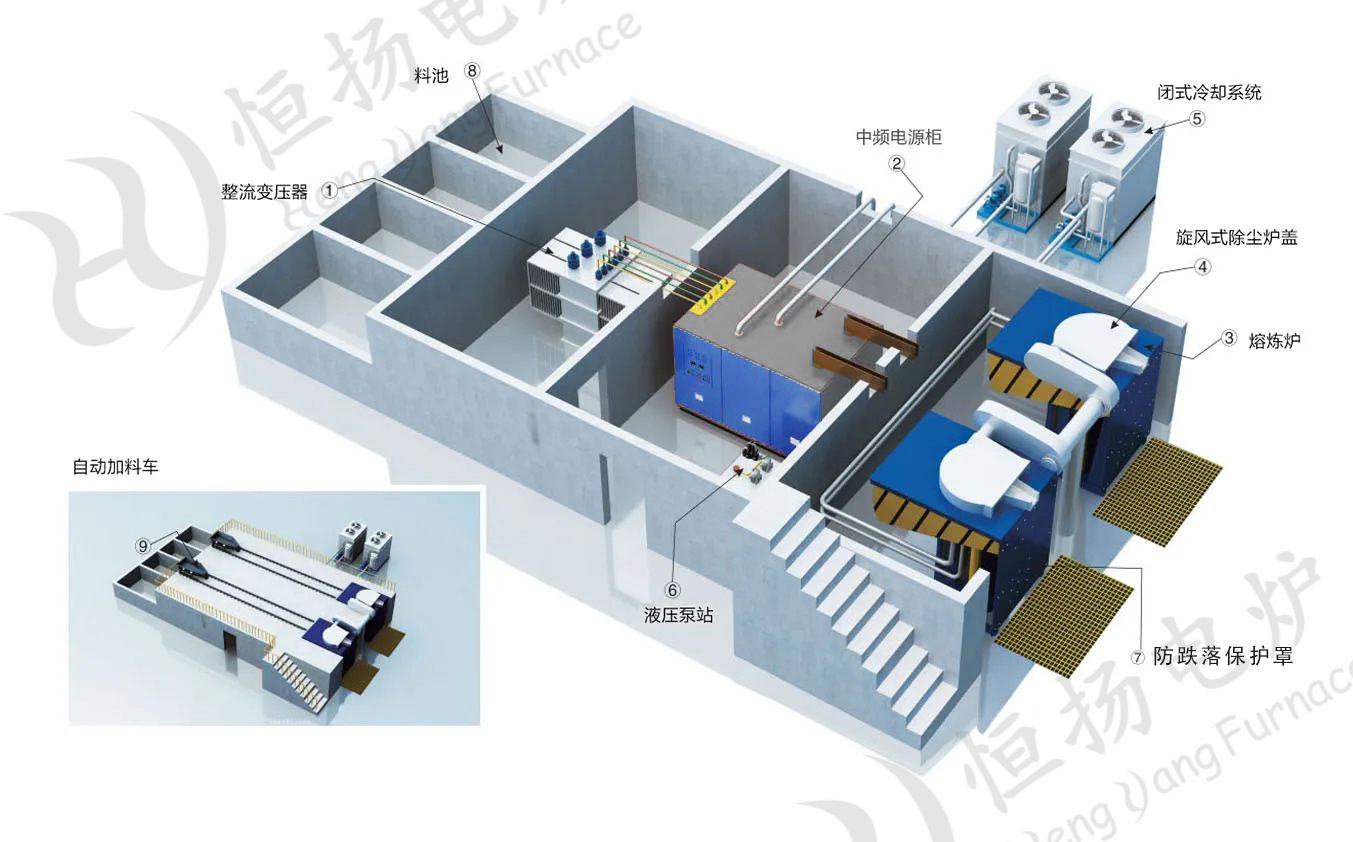

★★★ Série efficace et économe en énergie de un à deux (un four de fusion et une isolation de four) conception d'alimentation double

L'alimentation à fréquence intermédiaire connectée en série peut atteindre des configurations d'alimentation simple, double et multiple

Le nouveau type de four de fusion à fréquence intermédiaire de série un à deux a la fonction d'utiliser un ensemble d'alimentation à fréquence intermédiaire pour faire fonctionner simultanément deux corps de four. Le taux d'utilisation de l'équipement atteint 100 %. En ajustant le bouton de puissance (ou l'écran d'opération numérique), la puissance totale de l'alimentation à fréquence intermédiaire peut être répartie et utilisée entre deux fours, obtenant ainsi l'effet de fusion d'un four et de maintien de l'autre au chaud. Il peut réaliser une coulée unique de grandes pièces moulées ou fournir un approvisionnement continu de fonte à la ligne de production. Le mode de fusion continu et ininterrompu améliore considérablement le volume de production, est économe en énergie et pratique, et a été largement accepté et apprécié par les clients.

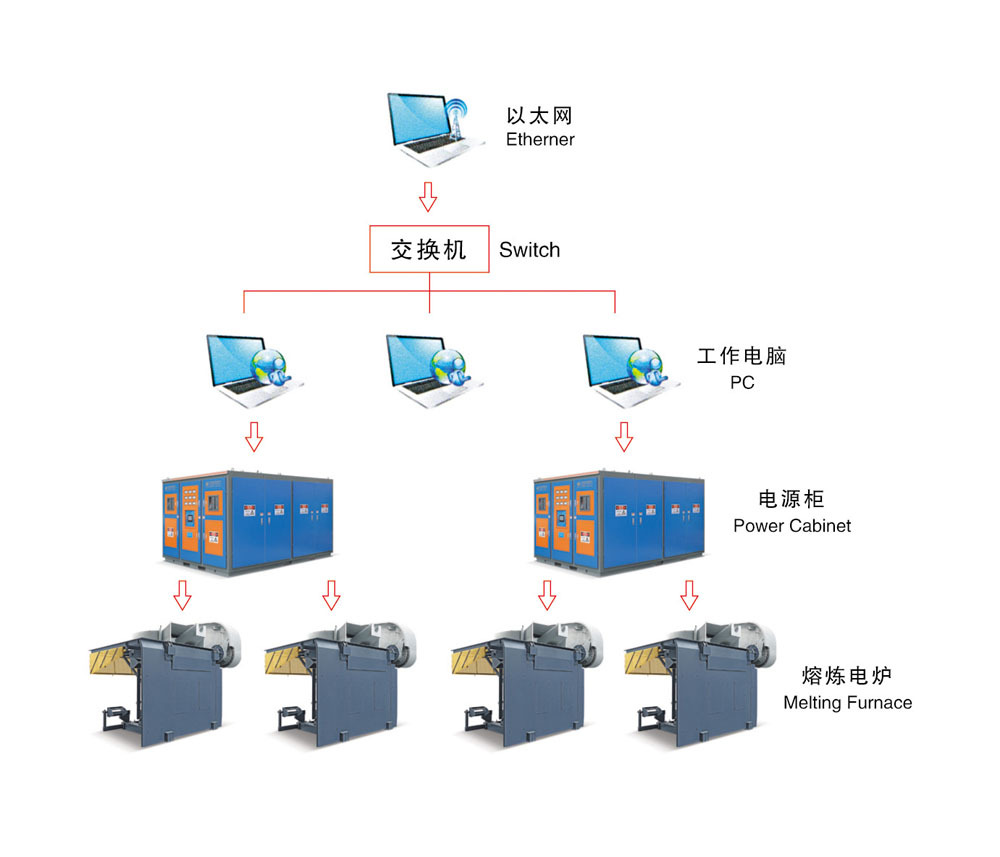

★★★ Système de gestion de la fusion informatisé avancé

L'ordinateur de gestion de la fusion sur site, la carte de contrôle principale numérique et l'équipement PLC forment un système réseau. Il peut être contrôlé et géré au bureau via une extension de commutateur. Équipé de ports Ethernet et USB, ainsi que d'une adresse IP unique, il permet la collecte, la transmission et la surveillance des données des appareils de n'importe où dans le monde, fournissant un diagnostic à distance et une résolution rapide et opportune des problèmes.

★★★ Système de contrôle de la fusion sur site entièrement numérique

Il peut réaliser des opérations automatisées telles que le contrôle automatique de la température, le séchage automatique du four, l'affichage de la distribution de puissance, la gestion intelligente de la fusion et l'affichage et le stockage des informations sur les pannes.

Cet ensemble d'équipements peut être entièrement contrôlé automatiquement, y compris les contrôleurs programmables PLC, les interfaces homme-machine HMI, les systèmes informatiques de contrôle industriel, les logiciels de configuration de contrôle industriel et divers capteurs. Il peut être configuré avec des équipements et des opérations de fonderie, et connecté à divers outils, y compris des affichages à distance, des instruments de mesure de température, des analyseurs thermiques, des spectromètres, des contrôleurs de demande et des écrans grand écran. Plus sûr et plus pratique à utiliser !

★★★ Console de commande à distance

Lorsque l'armoire d'alimentation à fréquence intermédiaire est placée au sous-sol et que la console de commande à distance est placée sur la plate-forme du four, d'autres opérations fonctionnelles telles que le démarrage, l'arrêt et la réinitialisation de l'alimentation à fréquence intermédiaire peuvent être réalisées. Le panneau de commande à distance est équipé d'un écran tactile grand format, d'un PLC et d'une interface homme-machine pour former un gestionnaire de fusion sur site pratique. Ses fonctions comprennent le séchage automatique du four, le démarrage à froid du four, le diagnostic des pannes, l'affichage et le stockage des informations sur les pannes, l'affichage des informations de fonctionnement, l'affichage de l'état du système, etc.

★★★ Affichage de la détection (protection) des pannes

Suivi et protection en temps réel des équipements en fonctionnement dans toutes les directions. Lorsque des valeurs anormales telles qu'un court-circuit de charge, une surintensité, une surtension, une pression d'eau insuffisante et une température de l'eau élevée sont détectées, elles sont rapidement renvoyées au système de contrôle pour réaliser une protection d'arrêt automatique et prévenir les accidents avant qu'ils ne se produisent. De plus, les composants endommagés tels que les thyristors, les condensateurs de compensation et les transformateurs de tension s'arrêteront automatiquement et allumeront les voyants correspondants.

2 Caractéristiques de la fabrication intelligente du four électrique Hengyang

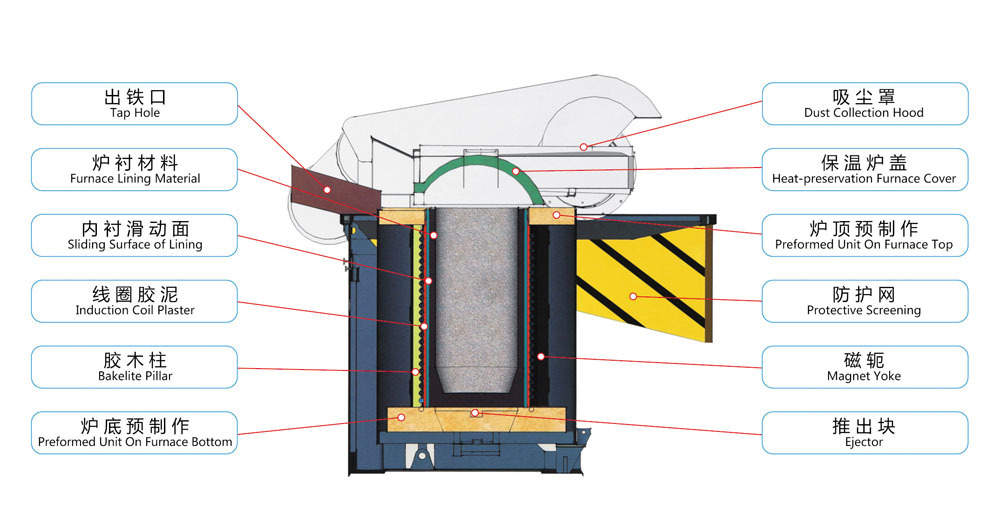

1. La conception du corps du four à induction sans noyau à fréquence intermédiaire comprend deux systèmes d'épuration des poussières : un capot anti-poussière et un anneau anti-poussière

Le capot (anneau) à vide absorbe la poussière et les gaz d'échappement générés pendant la fusion grâce à un certain débit d'air, atteignant et améliorant l'effet d'émission des gaz d'échappement. Il est conçu conformément aux exigences d'évaluation d'impact environnemental, et les utilisateurs peuvent choisir la configuration en fonction de leurs besoins.

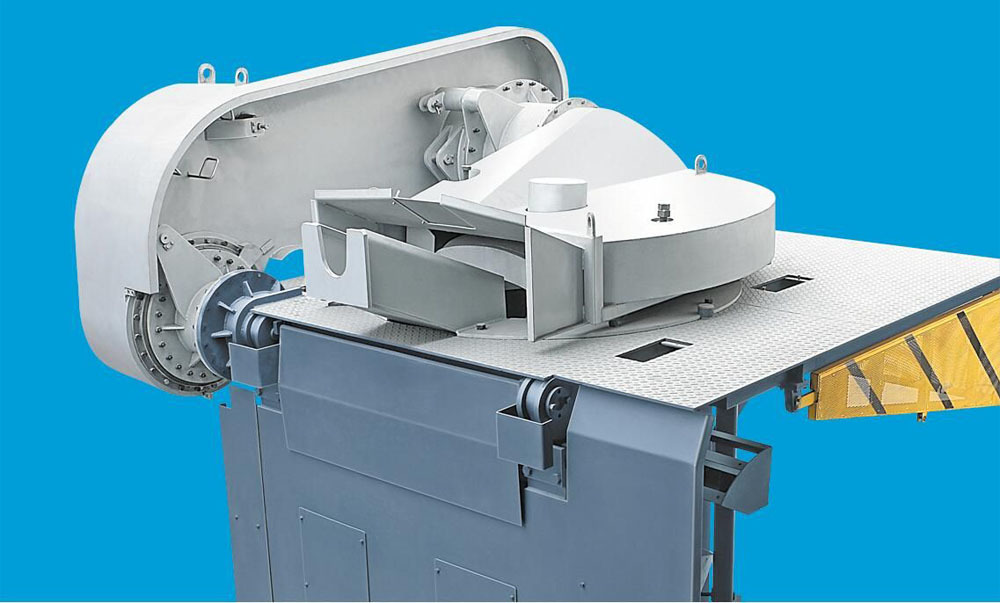

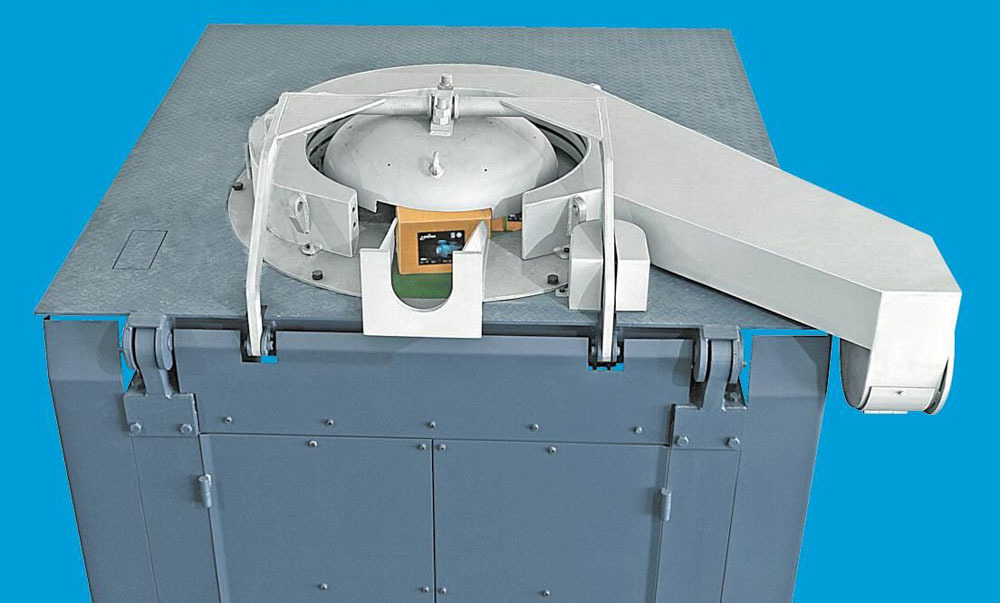

Caractéristiques des couvercles de four d'épuration des poussières et d'isolation respectueux de l'environnement à aspiration tourbillonnaire et latérale

|

|

| Capot à vide de type tourbillon : Il a un excellent effet d'aspiration, occupe moins d'espace et peut être incliné d'avant en arrière et actionné pour rester dans n'importe quelle position. Convient aux opérations d'alimentation et de déchargement entièrement automatisées dans les fonderies | Anneau à vide à aspiration latérale : Par rapport au type cyclone, la conception présente : aucun mécanisme de mouvement d'inclinaison avant et arrière, installation simple, convient à l'alimentation semi-automatisée ou manuelle dans les fonderies où les capots à vide ne peuvent pas être utilisés en raison de certaines méthodes d'alimentation opération de décharge |

2. Automatisation entièrement intelligente et conception fonctionnelle humanisée

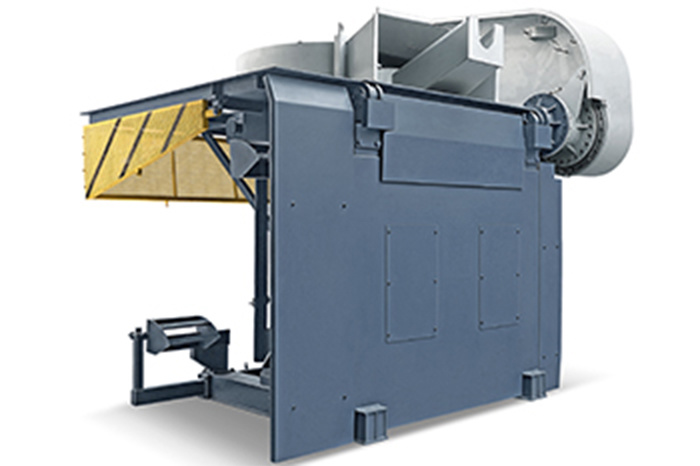

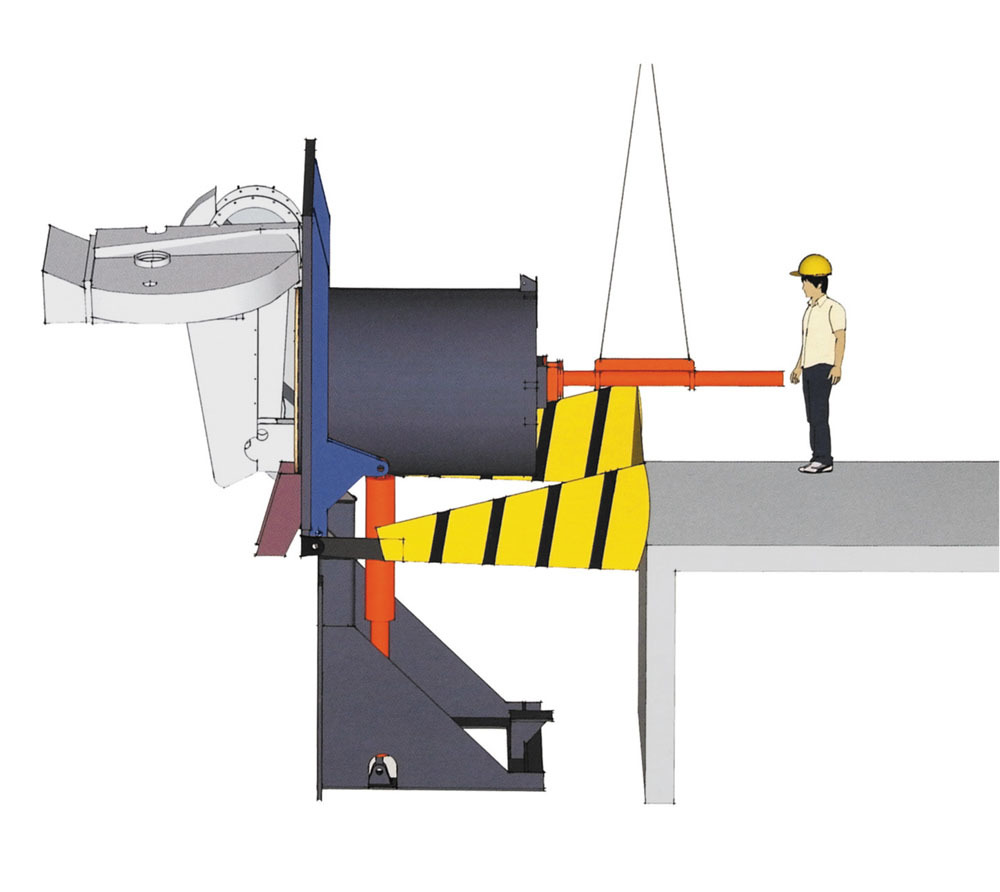

★ Système de vérin à huile de basculement du four : comprenant une station de pompe hydraulique et une plate-forme d'opération de basculement du four. Conçu pour le basculement à pleine charge du four, il se compose d'une pompe hydraulique et d'un moteur d'entraînement, d'une pompe de secours, d'un dispositif de démarrage du moteur, d'un réservoir d'huile, d'un retour d'huile et d'un dispositif de filtration d'aspiration d'huile (avec dispositif de soupape antidéflagrante). L'inclinaison, l'arrêt et la réinitialisation du corps du four sont réalisés via les boutons et les poignées du panneau de commande hydraulique. Le corps du four peut être incliné à 95 degrés par le vérin hydraulique, versant tout le métal fondu, et peut être arrêté à n'importe quelle position pendant le processus d'inclinaison selon les besoins.

★ Fonction de température constante automatique : la plage de température de l'eau du four requise peut être préréglée, et un démarrage en un clic peut atteindre une température constante automatique ; Par rapport au contrôle manuel traditionnel de la température, la fonction de température constante automatique permet de gagner du temps et des efforts, est plus sensible et précise, facilite le contrôle de la température de l'eau du four, réduit les pertes par oxydation et combustion, et assure une composition métallique uniforme pour une meilleure qualité des produits lors de la coulée !

★ Fonction de séchage automatique du four : le séchage du four est un processus de chauffage à courbe relativement complexe et à long terme. Pour prolonger la durée de vie du four à fréquence intermédiaire et réduire les coûts de production, le processus correct de construction et de séchage du four est crucial. La fonction de cuisson automatique innovante de notre société peut prérégler le temps et la température requis pour les différentes étapes de cuisson en fonction des exigences de température de cuisson de différents matériaux réfractaires pour la garniture du four ; Selon les valeurs de temps et de température préréglées du PLC, un démarrage à une touche est utilisé pour faire correspondre automatiquement et ajuster en continu la taille de la puissance à fréquence intermédiaire, contrôler la vitesse de chauffage, prévenir les fissures dans la garniture du four et atteindre l'objectif de cuisson automatique en courbe. Cela évite non seulement les erreurs manuelles, mais réduit également le temps de travail et l'intensité de travail des ouvriers.

★ Fonction d'alarme anti-perforation du four : la fonction d'alarme anti-perforation double unique de Hengyang adopte une double combinaison de détection du courant différentiel et de l'injection de courant continu. Elle fournit une protection rapide extrêmement fiable et complète contre les fuites du four et toutes les pannes de mise à la terre dans le système du four. Le système de détection possède une fonction d'avertissement précoce. Lorsque la paroi du four s'amincit jusqu'à un certain point, un voyant d'alarme se déclenche à l'avance pour rappeler aux utilisateurs de faire attention à la durée de vie approche de la paroi du four et de prévoir la pénétration du four à l'avance afin d'atteindre l'objectif d'une production sûre. Résout le problème des clients qui ne peuvent pas démarrer en raison d'une utilisation continue et l'impossibilité de continuer la fusion en raison de la présence de matériaux dans le four.

★ Fonction de pesée du corps du four : selon les besoins du client, un système de pesée peut être installé dans le corps du four, et les données de poids de la fonte peuvent être transmises à l'API de la plate-forme d'exploitation et affichées via un écran tactile, ce qui permet de refléter de manière pratique et intuitive le poids du liquide fondu dans le corps du four et de faciliter l'opérateur pour ajuster la composition et organiser le volume de production. Parallèlement, le système peut également réaliser une fusion automatique. Il peut contrôler automatiquement la pesée et le transport des matériaux du four en fonction de la formule de la liste des matériaux de chaque marque, avec une compensation automatique des erreurs, une alarme automatique en cas de dépassement des tolérances, l'impression et l'enregistrement des données des ingrédients, une grande précision des ingrédients et une vitesse rapide ; des ingrédients précis garantissent une composition stable de la fonte, fournissant une garantie solide pour la production d'une fonte de haute qualité !

★ Structure de poussée du revêtement : une fois que la température du four est descendue en dessous de 400 ℃, retournez le corps du four à un angle de 90 degrés, soulevez le vérin de poussée avec une grue, placez la bride de raccordement du vérin sur le rail de guidage préconçu au bas du corps du four, démarrez la station de pompe hydraulique et poussez facilement le revêtement. Réduction de l'intensité du travail et amélioration de l'efficacité du travail.

3. Guide de sélection du four électrique à moyenne fréquence Hengyang

La diversification des produits et leur rentabilité différente vous offrent plus de choix et d'expériences.

1. Historique du développement et sélection comparative de l'alimentation intermédiaire à fréquence intermédiaire

Première génération : alimentation intermédiaire à fréquence intermédiaire parallèle à thyristors KGPS

Elle est largement utilisée depuis le XXe siècle, avec des prix bas et des accessoires bon marché.

Consommation d'énergie élevée, consommant environ 650 kWh par tonne d'eau d'acier. En utilisant la méthode de réglage de la tension continue pour réguler la puissance, le facteur de puissance est faible ≤ 0,90, et il y a des interférences harmoniques, ce qui a un impact variable sur le fonctionnement des condensateurs de compensation de puissance réactive dans le poste de transformation.

Deuxième génération : alimentation intermédiaire à fréquence intermédiaire série à thyristors KGCL

Il s'agit d'une version améliorée basée sur le four à fréquence intermédiaire parallèle KGPS de première génération au cours des 20 dernières années, ce qui permet d'économiser environ 15 % d'énergie par rapport à l'alimentation inverseur parallèle KGPS de première génération (avec une consommation d'énergie d'environ 550 kWh par tonne de fonte).

Troisième génération : nouvelle alimentation intermédiaire à fréquence intermédiaire série de modules IGBT à économie d'énergie

Il s'agit d'un produit révolutionnaire et innovant d'économie d'énergie qui bouleverse la structure traditionnelle de l'alimentation intermédiaire à fréquence intermédiaire à thyristors ; adoption de modules intégrés IGBT (transistors) pour la régulation de la fréquence et de la puissance, et redressement en onde complète ; il n'est pas affecté par la quantité de matériau du four et l'épaisseur de la paroi du four, et maintient une puissance de sortie constante tout au long du processus de fusion. Le four électrique à fréquence intermédiaire à transistors IGBT à économie d'énergie peut économiser 15 % à 25 % d'énergie par rapport à l'alimentation intermédiaire à fréquence intermédiaire à thyristors traditionnelle (avec une consommation d'énergie d'environ 470 kWh par tonne de fonte).

Les principales raisons de l'économie d'énergie sont les suivantes :

A. La tension de l'onduleur est élevée, le courant est faible et les pertes de ligne sont faibles. Cette partie peut économiser environ 15 % d'énergie. L'alimentation intermédiaire à fréquence intermédiaire à transistors IGBT à économie d'énergie a une tension d'onduleur de 2800 V, tandis que l'alimentation intermédiaire à fréquence intermédiaire à thyristors traditionnelle a une tension d'onduleur de seulement 750 V, soit près de quatre fois moins de courant et une réduction considérable des pertes de ligne.

B. Le facteur de puissance est élevé, toujours supérieur à 0,98, et les pertes de puissance réactive sont faibles. Cette partie est 3 % à 5 % plus économe en énergie que l'alimentation intermédiaire à fréquence intermédiaire à thyristors. En raison de la méthode de redressement semi-contrôlable utilisée dans l'alimentation intermédiaire à fréquence intermédiaire à transistors IGBT à économie d'énergie, la partie de redressement n'ajuste pas l'angle de conduction du thyristor, de sorte que le facteur de puissance de l'ensemble du processus de travail est toujours supérieur à 0,98, avec peu de pertes de puissance.

L'alimentation intermédiaire à fréquence intermédiaire série de modules intégrés IGBT est le dernier produit de four à fréquence intermédiaire à économie d'énergie recommandé par notre société.

2. Comparaison et sélection entre le four à coque en acier et le four à coque en aluminium

|

|

| Corps de four à coque en acier : Adoption d'un dispositif d'inclinaison de station hydraulique ; le corps du four est soudé avec une structure en acier de haute qualité, ce qui est plus sûr, plus solide et plus durable ; le capteur est enfermé par un joug magnétique, couvrant une superficie de plus de 65 %. En raison de sa faible fuite magnétique et de son rendement élevé, il permet d'économiser près de 5 % de consommation d'énergie par rapport aux fours à coque en aluminium. Équipé d'un dispositif d'alarme anti-fuite de four, il peut prévoir la pénétration du four à l'avance et atteindre l'objectif d'une production sûre. Le corps du four à coque en acier est conçu avec deux types de systèmes d'épuration de la poussière : hotte d'aspiration et anneau d'aspiration, qui répondent aux exigences de l'évaluation de l'impact environnemental. Les utilisateurs peuvent choisir la configuration en fonction de leurs besoins. | Corps de four à coque en aluminium : Adoption d'un dispositif d'inclinaison de four à réducteur ; le corps du four est fabriqué en fonte d'aluminium allié ; faible coût, facile à entretenir et pratique à observer. L'inconvénient est que le rendement, la durée de vie et la sécurité sont relativement faibles, et que les rayonnements électromagnétiques ne sont pas blindés. En raison de l'absence de dispositifs d'aspiration et d'épuration de la poussière dans les fours à coque en aluminium, certains services gouvernementaux en Chine ont ordonné aux utilisateurs de remplacer les fours à coque en aluminium par des fours à coque en acier |

Liste des étiquettes: Fourneau de fusion d'acier moulé

Concernant HENG YANG

Four à induction : principalement utilisé pour la fusion des métaux et de toutes sortes d'alliages, tels que l'acier, le cuivre, les alliages d'aluminium, etc. Applications dans l'industrie de la fonderie et de la sidérurgie.

Four à induction sous vide VIM : Fusion de matériaux en acier spécial à base de nickel, alliage de précision, superalliages, matériaux magnétiques, métallurgie des poudres dans un environnement sous vide ou une atmosphère protectrice.

Équipement pour poudres métalliques : HengYang peut personnaliser une ligne de production complète de métallurgie des poudres pour vous et fournir une technologie de pulvérisation de poudre mature et avancée

Notre technologie est constamment mise à jour et nous avons de solides capacités de R & D. J'espère que différents rapports prix-performances vous permettront d'avoir plus de choix et d'expériences variées.

Foire aux questions

Quel support technique est fourni pour les visites de clients étrangers ?

Comment garantissez-vous l'efficacité de la réponse après-vente pour les clients internationaux ?

Quels sont les principaux sous-systèmes inclus dans vos lignes de production PM personnalisées ?

Quelles sont les barrières techniques de vos fours VIM pour la fusion des superalliages ?

Quelles sont les compétences clés de Hengyang en tant que fournisseur d'équipements de fusion de métaux ?

Catégorie :

Paramètres

OBTENIR UNE CONSULTATION GRATUITE

Un leader de l'industrie de la fonderie Pour fabriquer des produits de classe mondiale !

Hengyang est une entreprise privée de haute technologie intégrant la R&D, la production et la commercialisation d'équipements de chauffage par induction, y compris le four à fréquence intermédiaire. Nous sommes également l'un des principaux fabricants de fours à fréquence intermédiaire en Chine.

Scannez le code pour ajouter WeChat

Contact : Ashley Huang

Email :service3@hyfurnace.com

Mobile/Whatsapp/Wechat : +8618098177996

Contact : Linda

Email :service1@hyfurnace.com

Mobile/Whatsapp/Wechat : +8613318393785

Scannez le code pour ajouter WeChat

Contact :M. Deng

Mobile/Whatsapp/Wechat :+8618923178785

Liens rapides

Copyright©2025 Hengyang Furnace Manufacturing Co.,Ltd

SAF Coolest v1.3.1.2 设置面板 GAGSE-ZGYF-JDAQE-ZES

V1.3.1 SVG图标库请自行添加图标,用div包起来,并命名使用

Bienvenue pour laisser un message !

Nous apprécions votre visite sur notre plateforme numérique. Si vous avez des commentaires, des propositions de partenariat ou des questions, n'hésitez pas à nous contacter en utilisant les canaux énumérés ci-dessous. Notre équipe se consacre à vous aider et vous assurera une réponse rapide.